|

|

|||||||

|

Sie sind der |

|||||||

|

|

Umbauten an einer Metallbandsäge Vor ca. einem Jahr habe ich mir endlich eine solche Maschine zugelegt. Bis dahin habe ich alles was zerteilt werden sollte entweder mit der guten alten Eisensäge (ja ich weiß, “Eisen..” ist hier völlig falsch, aber “Metallbügelsäge” verursacht Zungenknoten ;-)) also mit eben dieser Säge oder einer Flex zerfidelt. Als ich aber von einer 80 Stahlwelle eine Scheibe zum Drehen abgesägt hatte stand fest: Das machst du nicht nochmal. Nach einigem Stöbern im Netz entschied ich mich im letzten Jahr (2005) für eine BS115. Das ist eine Standard-China-Möhre wie sie unter vielen Namen angeboten wird. Das Ding kam zunächst mit Transportschaden an. Schalter def., Riemenabdeckung hin (Plastikteil), Motorträger verbogen, kleinere Dellen und Schrammen. Nach Reklamation wurden Schalter und Abdeckung (jetzt aus Metall) fix ersetzt und zum Ausgleich für die Dellen und meine Richtarbeiten gabs noch 2 Sägebänder gratis. Soweit, so gut. Nachdem das Ding erstmal halbwegs eingestellt war, arbeitet sie 1A, sehr sauberer Schnitt und absolut winklig. Allerdings nervte von Anfang an diese blöde Schnittdruckeinstellung mit der Feder. Bei Vollmaterial noch brauchbar, bei Profilen oder gar Holz absolut gaga. Im Netz fand ich dann Hinweise zum Nachrüsten mit einem Hydraulikzylinder, das reizte mich. So, und nachdem die Teile dazu nun auch schon wieder Monate hier rumliegen, habe ich mich vor einigen Tagen drangemacht, das nachzurüsten. Hier also in gewohnter Weise ein Bildbericht: Fotos vom Urzustand habe ich leider nicht gemacht...

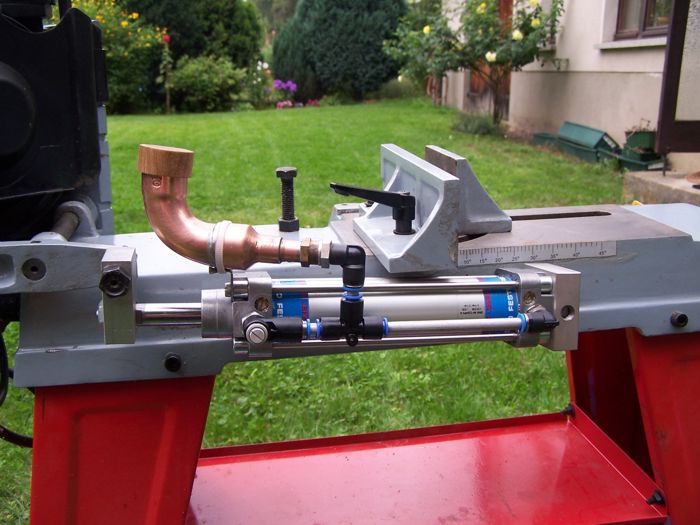

Zunächst mal der Umbau auf Hydraulikabsenkung. Benötigte Materialien: 1 Hydraulik- oder Pneumatikzylinder (s. Bild) Funktionsweise:

Hier in der Totalen, Sägebügel in unterer Stellung. (wegen Lichtmangel in meiner Werkstatt hier mal im Freien und auch gleich gereinigt ;-))

Stellung hoch, der Kolben fast ganz eingefahren.

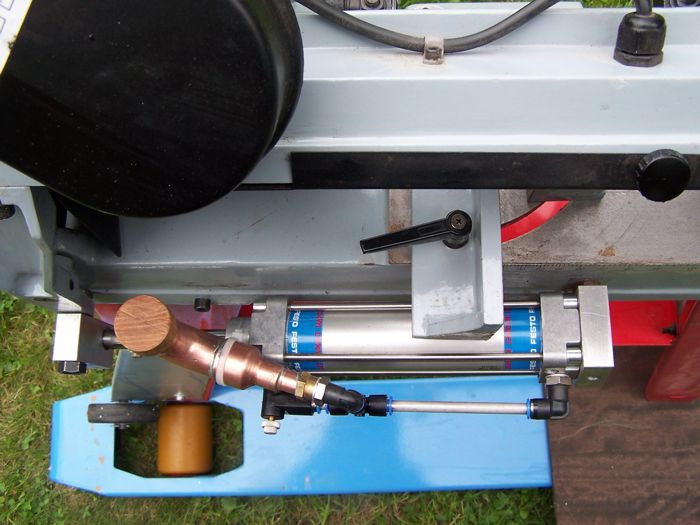

Die ganze Mimik von oben

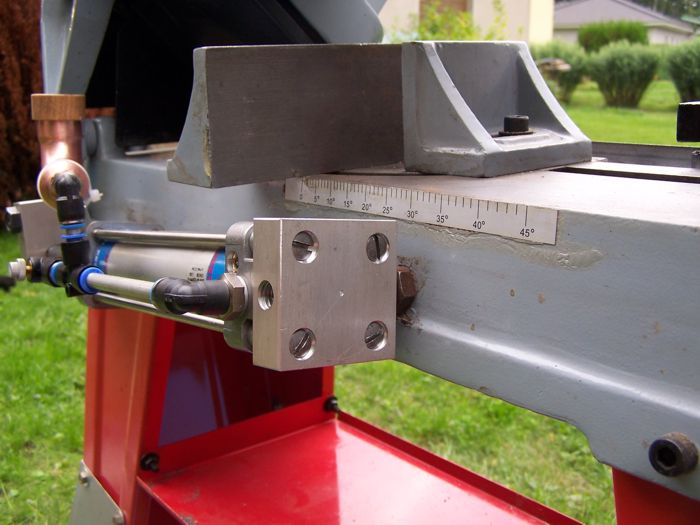

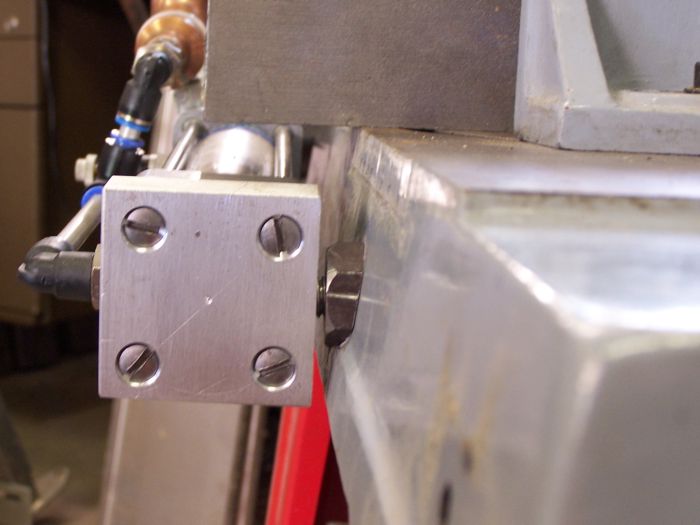

Zur Zylinderbefestigung habe ich aus zufällig vorhandenem Alumaterial eine Platte angefertigt, darin quer ein M12er Gewinde und mit einer passenden Gewindestange am Maschinenbett befestigt. Dazu habe ich die vorhandene Bohrung der Federbefestigung aufgebohrt und M12 reingeschnitten. Das Ganze mit einer Mutter gekontert.

Die Befestigung der Kolbenstange. Der Rest vom Alumaterial der hinteren Befestigung passte hier wie dafür gemacht ;-) In das Auge vom Sägebügelausleger (wo vorher die Feder eingehangen war) wieder M12 rein und mit Schraube befestigt.Der Versatz nach unten ist nötig, damit der Zylinder bei hochgestelltem Sägebügel nicht über die obere Maschinenkante schwenkt.

Die Rückseite der Kolbenstangenbefestigung.

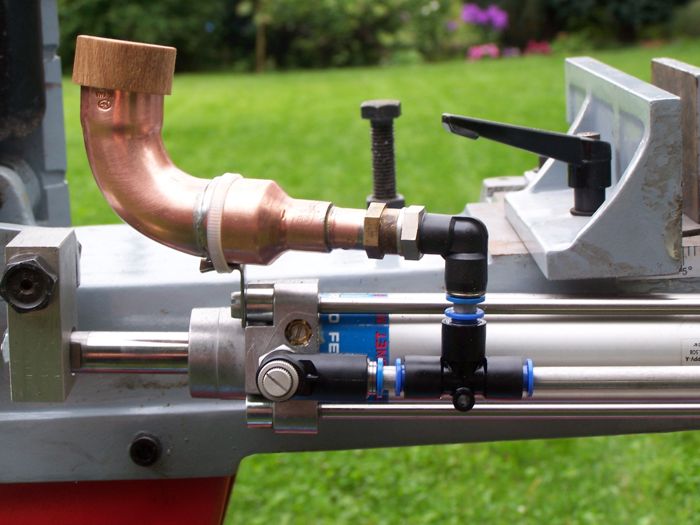

Der verwendete Zylinder. Doppelt wirkend und 40mm Durchmesser. In der Dimension zwar etwas übertrieben, aber er war günstig... ;-)

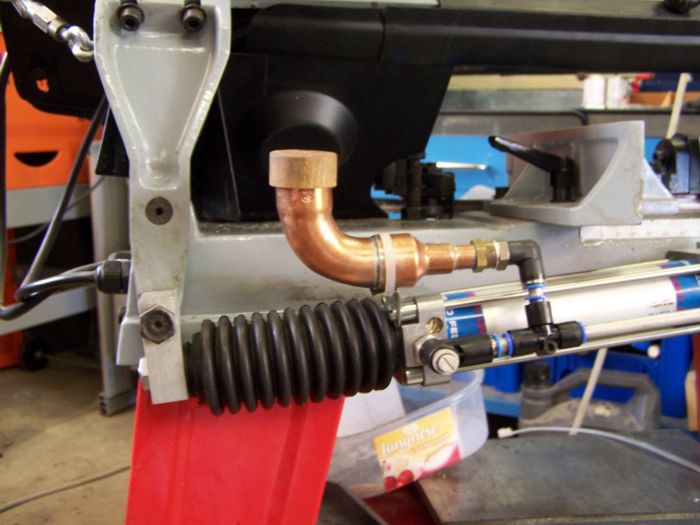

Der Ölausgleichsbehälter. Er dient zum Ausgleich der Ölverdrängung durch die eingeschobene Kolbenstange. Schnell und provisorisch aus 28mm Löt-Fittingen zusammengelötet. Soll mal durch was richtig gedrehtes ersetzt werden (naja, wie das so ist mit Provisorien...) Der Holzdeckel (edles Material gelle?) klemmt nur leicht und lässt Luft rein und raus. Normalerweise strömt das Öl der einen Kammer in die andere. Allerdings ist das verfügbare Volumen der Kammer mit der Kolbenstange kleiner. Klar, oder....? Das geht eventuell auch ohne, da ja immer noch etwas Luft im System ist, aber nur bei deutlich dünnerer Kolbenstange. Außerdem federt das System auch wenn noch Luft drin ist. Deshalb habe ich vor dem Anbau komplett entlüftet...

...wie hier zu sehen ist. Als Verbindungsrohr habe ich übrigens ein Stück alte Fernsehantenne recycled (8mm Alu-Rohr), die Plastik-Luftleitung geht sicher auch, das System federt aber etwas.

Die Stellschraube am Drosselrückschlagventil.

Der Sägetisch Der mitgelieferte Sägetisch war eine Fehlbesetzung. Der passte überhaupt nicht drauf (Bohrabstand ca. 10mm falsch) und war nur aus China-Bleiblech. Darum gleich was Richtiges aus massivem Alu.

Er wird mit den vorhandenen Gewindebohrungen befestigt. Später soll noch eine zusätzliche Stütze drunter.

Die Schrauben.... ;-) Neuer Motor-Riemen-Spanner Der Motorträger war ja durch Transportschaden verbogen. Nachdem der gerichtet war wollte ich den Riemen spannen. Allerdings war die vorgesehene Schraube genau gegenüber angebaut (nur Idioten machen sowas, sorry, ist aber so...) Also habe ich nach kurzem Tüfteln und Durchsicht meiner Bastelkisten diese Lösung gefunden.

Selbstgebauter Spanner mit Links- und Rechtsgewinde

Nochmal...

Die Räder Na das war die schärfste Konstruktion seit den alten Ägyptern. Wer immer das kreiert hat, gehört geteert und gefedert. Naja, aber Räder und Achse waren nunmal da, also was Sinnvolles gestrickt.

Verstärkungsbleche (Blech eines alten Server-Gehäuses)

Detail dazu

Von innen noch zwei Winkel aus dem Baumarkt, so hält die Achse auch Kopfsteinpflaster aus... ;-) Kaum online gestellt und heute schon die ersten Änderungen ;-)

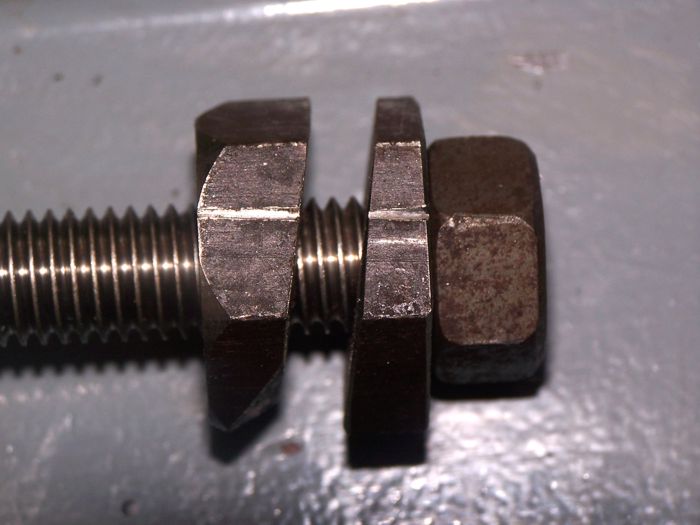

Der Sägebügel hat, wenn er fast unten war, leicht geruckelt. Zunächst etwas unerklärlich, aber beim genauen Hinsehen war klar, FEHLER! Ich hatte den Befestigungsbolzen ja einfach seitlich in das Maschinenbett geprömpelt. Und blöderweise ist das an der Stelle nicht rechtwinklig zur Oberkante. Der Zylinder schwenkt also auf seinem Weg nach unten leicht nach außen. Das sind zwar nur wenige Millimeter, die reichten aber. Das ganze wurde durch die Kolbenstange und deren Lagerung abgefangen, konnte aber so natürlich nicht bleiben. Also musste ein Ausgleich her. Zunächst mal gemessen: Winkel rund 98° musste also rund 8° ausgleichen.

Dazu habe ich in gerade vorhandenem Sechskantmaterial (SW24) auf der Drehbank M12er Gewinde auf eine Tiefe von ca. 25mm eingebracht. Dann auf der Metallbandsäge im Winkel von 82° eine ordentliche Scheibe abgeschnitten. Dann wieder zurück auf 90° gestellt und die zweite Scheibe (etwas dünner). Diese dann noch auf 12,5mm aufgebohrt, alles entgratet und gut ist. Montiert wie oben zu sehen (das M12 Gewinde am Maschinenbett habe ich dazu auf 13mm aufgebohrt) Die dickere Scheibe fungiert gleich als Kontermutter.

Der Anblick der nackten Kolbenstange löste etwas Unbehagen aus. Vor allem beim Arbeiten am hochgestellten Tisch landen hier doch etliche Späne, also in den uralten Gummikisten gewühlt: Aha, ein schönes Trabbiteil (Manschette Lenkgetriebe) ist ja wie dafür gemacht. So, jetzt können richtig Späne gemacht werden.

Na mal sehen was mir noch alles einfällt, bis hierher erstmal Ende. Viel Spaß Guido

|

| [Home] [Projekte] [Röhrenprojekte] [Sandprojekte] [Sonstige Projekte] [8-Bit-Computer] [Funkprojekte] [Mechanik] [Favoriten] [Download] [Meine Werkstätten] [Copyright & Impressum] [Flohmarkt & iBäh] |